Nån gång per år kommer det in jobb som är såpass stora, komplexa och/eller rent allmänt häpnadsväckande att de förtjänar en egen plats i rampljuset. Idag avslutades ett sådant jobb.

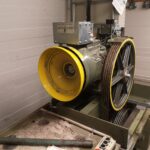

Det var som så att i början på april ringde en företagare som hade en defekt styrbox till nånting. Detaljerna var lite oklara och de framgick inte helt under telefonsamtalet, så det bästa var att helt enkelt åka ut på plats för att göra en allmän koll och eventuellt mäta lite. Efter att ha flåsat upp för fem trappor nåddes ett maskinrum högst upp i ett hus och en bortmonterad styrbox stod på golvet. ”Den är trasig”, hette det, ”och det är en frekvensriktare till hissmotorn som inte hissteknikerna kunde lista ut felet på”.

Hissmotorn. Det var med andra ord dags att för första gången reparera en hiss.

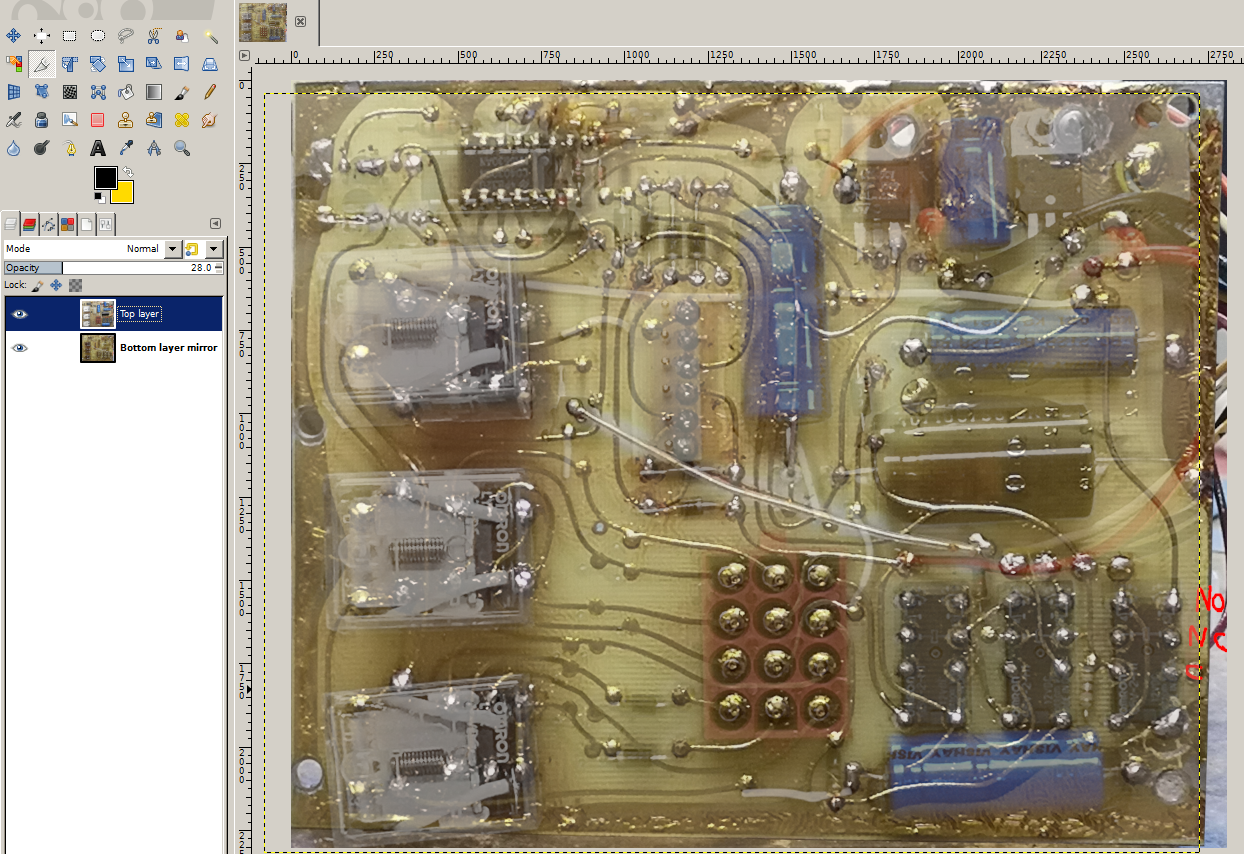

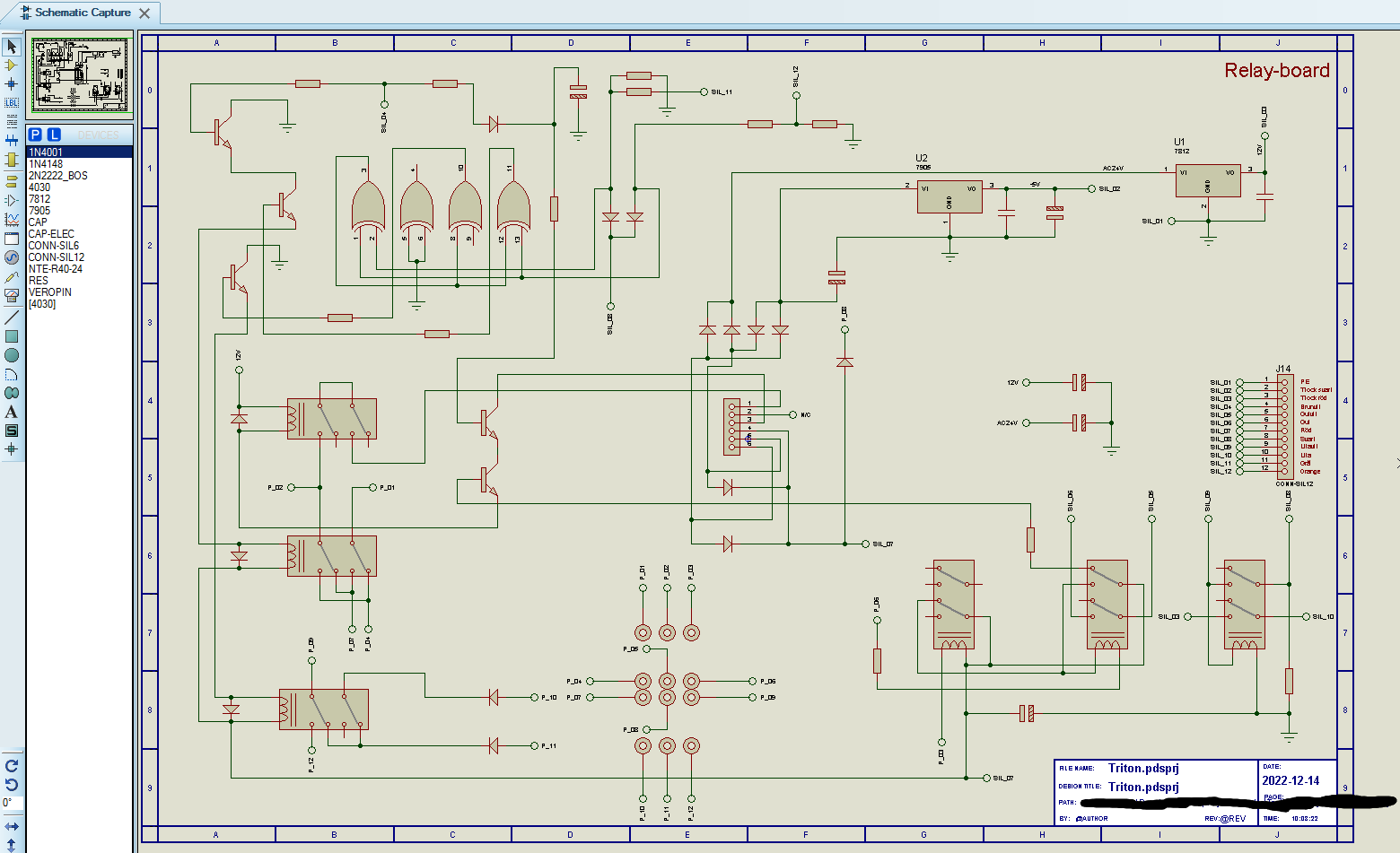

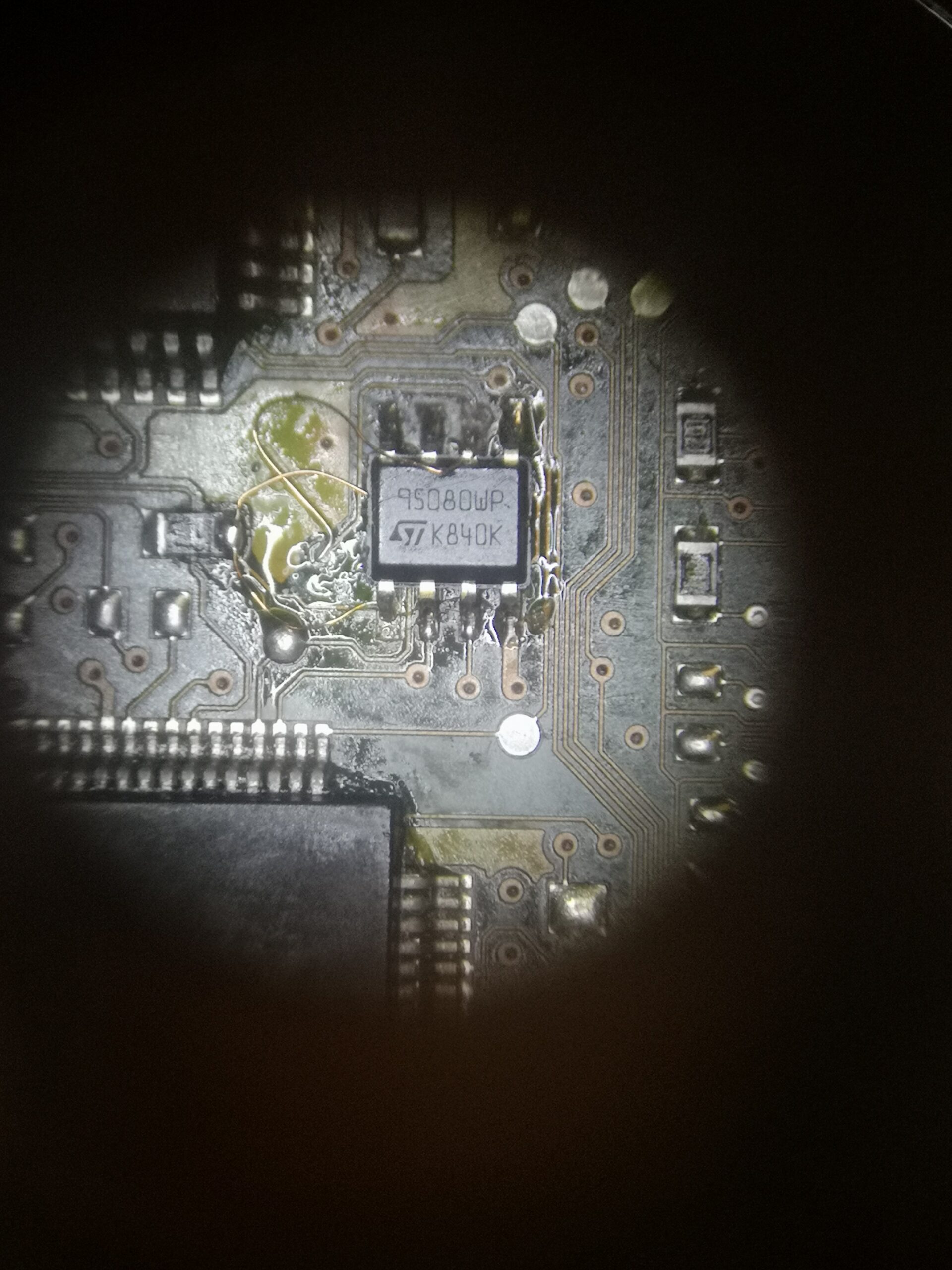

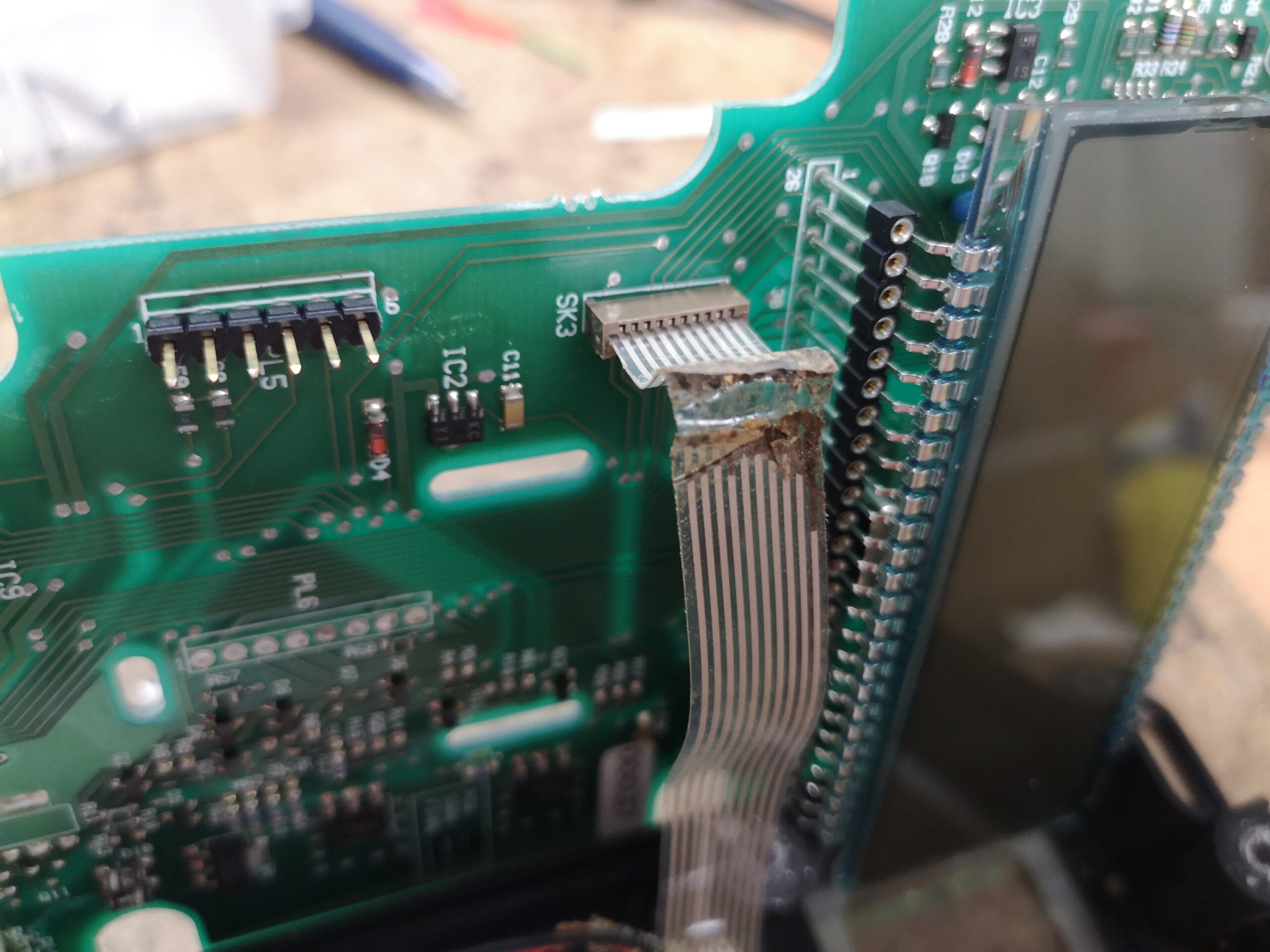

Styrboxen togs med tillbaka till verkstan och monterades isär i atomer för att försöka lista ut hur allt hängde ihop. Frekvensstyrning och trefasmotorer är något jag bara läst om teoretiskt på en utbildning för 6 år sedan, men aldrig kommit i kontakt med i verkligheten. Därför blev det Sherlock Holmes-läge som gällde för denna styrbox, kombinerat med att läsa på om såna här bestar. Naturligtvis finns inga detaljmanualer att tillgå men det finns gott om manualer som förklarar principen. Resten, allt där emellan, var bara att klura ut.

Efter att ha fått en detaljerad felbeskrivning och klurat lite själv kördes första vändan på arbetsbänken. Undersökning av alla komponenter, till det som kallas ”mellanledet”, gav en hint om vad som eventuellt kan fela. Vi bytte trefasbrygga samt 3st IGBT-moduler (en per fas). Det fanns en rimlig chans att någon av dessa säckat ihop, och alla fyra behövs för att kunna klämma ut tillräckligt med kräm till motorn. Allt skruvades ihop och boxen togs med ut till kund.

På det andra besöket fanns det tekniker från Kone på plats. Dessa hade svart bälte i allt som har med hissar att göra, så de fick äran att koppla in den reparerade styrboxen för att se om gissningarna blivit rätt eller om det var dags att ställa sig i skamvrån. Kablar kopplades in, huvudströmbrytaren slogs på, testknapp för ”upp” trycktes in, och…det hände lite grejer; motorn ryckte till några korta perioder, men inget mer och därefter skrek styrboxen ”ERROR” med en knallröd lampa. Frågan är varför.

Vi åkte hem och klurade lite och lyckades hitta en halvtafflig manual på nätet. Där framgick att styrboxen — som inte har någon display — har förmåga att ge ut felkoder om man kopplar ihop den med en serieterminal. Vi körde därför en runda till genom att ta med laptop, RS232-adapter och seriekabel för att få ut information som hintar om vad sjutton det är som felar. I trekvart satt styrboxen med armarna i kors och blåvägrade ge ut någon som helst aktivitet på serieporten. Testade med alla kända och okända kombinationer av baudrate och handskakningsprotokoll, men nej; VILL INTE. Bara att bita i det sura äpplet och åka hem igen.

Nästan två veckor senare, efter det vi kallar för ”passiv felsökning” (hjärnan knäcker problem vid sidan om det medvetna) kom en idé som kan funka. Det var så att till mellanledet hör även ett relä som fyller kondensatorbanken. Detta relä undersöktes på arbetsbänken när styrboxen var på plats men allt på reläet mättes upp med förväntat resultat, alltså helt i enighet med dess datablad, men eftersom det är ett högspänningsrelä så kan/vågade vi inte bänktesta det. Det fanns därför en liten chans att kontaktblecken har fått oxid på sig och förhindrar att ström kan förflytta sig. Detta var det enda vi kunde komma på. Nytt relä beställdes hem, kund kontaktates och vi bokade in en tid för test idag. Sista chansen innan vi får erkänna oss besegrade och handduken kastas in.

Reläet sitter med fyra kabelskor så det krävdes ingen lödning för att få det på plats. Två mejslar var allt som behövdes. Boxen skruvades isär, reläet byttes, boxen skruvades ihop, huvudströmbrytaren slogs till, och sen var det dags för sanningens ögonblick.

Ägaren tryckte på testknappen ”Upp”, som Kone-teknikerna (frånvarande denna gång) gjorde förra gången. Det sa *KLONK* och motorn började snurra som om den hade betalt för det. Båda testknappar för ”upp” och ”ner” trycktes, motorn lydde blint som om den vore en liten schnauzer. Känslan där och då var helt obeskrivlig, men den var helt klart i paritet med känslan som när vindkraftverket reparerades för två år sedan.

Det blev en High Five med ägaren och ett ”tack för utmaningen” innan det var dags att bege sig hemåt.

Fyra kundbesök och 1.5 månad senare: Challenge completed!